有机废气催化燃烧是一种治理方式,通过使有机废气中的碳氢化合物在温度较低的条件下迅速氧化成水和二氧化碳。该项技术早在20世纪40年代末就已经出现,经过不断的改革,该项技术逐渐被广泛应用于油漆、橡胶加工、塑料加工、树脂加工、皮革加工、食品业、铸造业、绝缘材料、印刷工业等行业废气净化。

01 有机废气催化燃烧的过程

有机废气催化燃烧炉是采用低温氧化技术,即在贵金属催化剂作用下,将有机气体加热到分解温度使气体净化。在高浓度低风量废气环境下使用效果好。有机废气催化燃烧装置是典型的气固相催化反应,其实质是活性氧参与的深度氧化作用。在催化净化过程中,催化剂的作用是降低活化能,同时催化剂表面具有吸附作用,使反应物分子富集于表面提高了反应速率,加快了反应的进行;借助催化剂可使有机废气在较低的起燃温度条件下,发生无焰燃烧,并氧化分解为CO2和H2O,同时放出大量热能,从而达到废气中的有害物。

在将废气进行催化净化的过程中,废气经管道由风机送入热交换器,将废气加热到催化燃烧所需要的起始温度。经过预热的废气,通过催化剂层使之燃烧。由于催化剂的作用,催化燃烧法废气燃烧的起始温度约为250~300摄氏度,大大低于直接燃烧法的燃烧温度650~800摄氏度,高温气体再次进入热交换器,经换热冷却,终以较低的温度经风机排入大气。

02 优缺点分析

有机废气催化燃烧炉优点

1、起燃温度低,节省能源,能耗低

有机废气催化燃烧与直接燃烧相比,具有起燃温度低、能耗低的显著特点。在某些情况下,催化燃烧达到起燃温度后便无需外界供热。燃烧不受碳氢化合物浓度的限制。设备启动仅需 15-30 分钟升温至起燃温度(有机废气处理浓度较高时)耗能仅为风机功率。

2、适用范围广

催化燃烧装置几乎可以处理所有的烃类有机废气及恶臭气体。对于有机化工、涂料、绝缘材料等行业排放的低浓度、多成分、无回收价值的废气,采用吸附--催化燃烧法的处理效果。

3、处理效率高,无二次污染

用催化燃烧法处理有机废气的净化率一般都在95%以上,终产物为的CO2和H2O (杂原子有机化合物还有其他燃烧产物),且由于燃烧温度低,能大量减少NOX的生成,因此不会造成二次污染。

4、操作方便、可靠

设备工作实现自动控制,可靠,设备配有阻火系统、防爆泄压系统、超温报警系统及先进的自控系统;占地面积小,且设备基础无要求。

有机废气催化燃烧炉缺点

虽然催化燃烧法处理效率高,但工艺条件要求严格,不允许废气中含有影响催化剂寿命和处理效率的尘粒和雾滴,也不允许有使催化剂中毒的物质,以防催化剂中毒,因此采用催化燃烧技术处理有机废气对废气作前处理,工程项目投入成本高;同时因处于高温环境下,管道、设备很容易损坏,如果体产生结块,则使用寿命将大大缩短。

03 工艺流程介绍

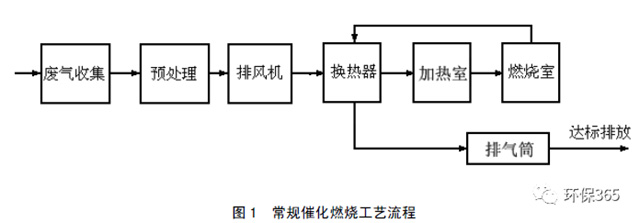

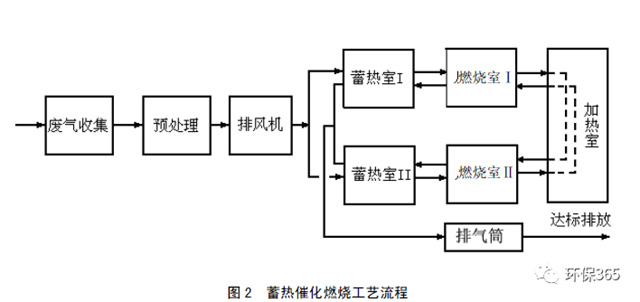

根据对废气加热方式的不同,催化燃烧工艺可以分为常规催化燃烧工艺(见图 1)和催化燃烧工艺(见图 2)。

在选择催化燃烧工艺时应进行热量平衡计算。当废气中所含的有机物燃烧后所产生的热量可以维持催化剂床层自持燃烧时,应采用常规催化燃烧工艺;当废气中所含的有机物燃烧后所产生的热量不能够 维持催化剂床层自持燃烧时,宜采用催化燃烧工艺。

04 工艺设计要求

1 废气收集

废气收集系统设计应遵循GB50019的规定。

废气应与生产工艺协调一致,宜不影响工艺操作。在保证收集能力的前提下,应力求结构简单,便于安装和维护管理。

确定集气罩的吸气口位置、结构和气体流速时,应使罩口呈微负压状态,且罩内负压均匀。

集气罩的吸气方向应尽可能与污染气流运动方向一致,防止吸气罩周围气流紊乱,避免或减弱干扰气流和送风气流等对吸气气流的影响。

当废气产生点较多、彼此距离较远时,应适当分设多套收集系统。

2 预处理

预处理设备

应根据废气的成分、性质和污染物的含量进行选择。

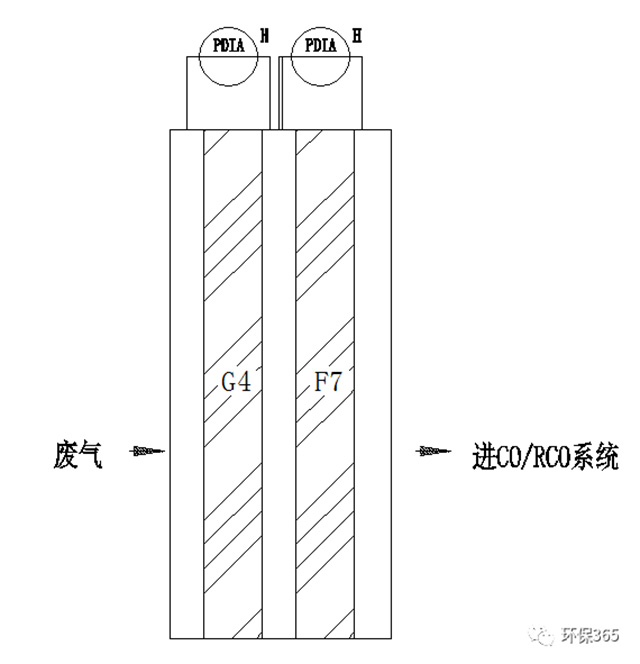

进入催化燃烧装置前废气中的颗粒物含量高于10mg/m3时,应采用过滤等方式进行预处理。

过滤装置两端应装设压差计,当过滤器的阻力超过规定值时应及时清理或更换过滤材料。

当废气中有机物浓度较高时,应采用稀释等方式调节至满足要求。

3 催化燃烧

催化剂的工作温度应低于700℃,并能承受900℃短时间高温冲击。设计工况下催化剂使用寿命应大于8500h。

设计工况下式催化燃烧装置中体的使用寿命应大于24000h。

催化燃烧装置的设计空速宜大于10000h-1,但不应高于40000h-1 。

进入燃烧室的气体温度应达到气体组分在催化剂上的起燃温度,混合气体按照起燃温度的组分确定。

催化燃烧装置的压力损失应低于2kPa。

治理后产生的高温烟气宜进行热能回收。

4 二次污染控制

废气预处理所产生的废水应进行集中处理,并达到相应排放标准后排放。

预处理产生的粉尘和废渣以及更换后的过滤材料和催化剂的处理应符合国家固体废弃物处理与处置的相关规定。

当催化燃烧后产生二次污染物时应采取吸收等方法进行处理后达标排放。

05 措施

治理系统应有事故自动报警装置,并符合生产、事故防范的相关规定。

治理系统与主体生产装置之间的管道系统应安装阻火器(防火阀),阻火器性能应按照HJ/T389中5.4的规定进行检验。

风机、电机和置于现场的电气仪表等应不低于现场的防爆等级。

排风机之前应设置浓度冲稀设施。当反应器出口温度达到600℃时,控制系统应能报警,并自动开启冲稀设施对废气进行稀释处理。

催化燃烧装置应具备过热保护功能。

催化燃烧装置应进行整体保温,外表面温度不应高于60℃。

管路系统和催化燃烧装置的防爆泄压设计应符合GB50160的要求。

治理设备应具备短路保护和接地保护功能,接地电阻应小于4Ω。

在催化燃烧装置附近应设置消防设施。

室外催化燃烧装置应安装符合GB50057规定的避雷装置。

06 验收注意事项

工程验收

工程验收应根据《建设项目(工程)竣工验收办法》组织进行。

工程安装、施工完成后应对相关仪器仪表进行校验,然后根据工艺流程进行分项调试和整体调试。

通过整体调试,各系统运转正常,技术指标达到设计和合同要求后启动试运行。

竣工环境保护验收

竣工环境保护验收应按《建设项目竣工环境保护验收管理办法》的规定进行。 工程验收前治理工程应进行试运行和性能试验,性能试验的内容主要包括:

废气甲烷总烃和国家或地方相关排放标准中所规定的污染物进出口浓度(至少检测三次);

风量;

催化燃烧装置的净化效率;

系统压力降;

耗电量或燃气耗量等。

07 运行维护注意事项

治理设备应与产生废气的生产工艺设备同步运行。由于事故或设备维修等原因造成治理设备停止运行时,应立即报告当地环境保护行政主管部门。

治理设备正常运行中废气的排放应符合国家、地方和相关行业污染物排放标准的规定。

治理设备不得超负荷运行。

企业应建立健全与治理设备相关的各项规章制度,以及运行、维护和操作规程,建立主要设备运行状况的台账制度。

人员与运行管理:治理系统应纳入生产管理中,并配备专业管理人员和技术人员。在治理系统启用前,企业应对管理和运行人员进行培训,使管理和运行人员掌握治理设备及其它 附属设施的具体操作和应急情况下的处理措施。培训内容包括:

基本原理和工艺流程;

启动前的检查和启动应满足的条件;

正常运行情况下设备的控制、报警和指示系统的状态和检查,保持设备良好运行的条件,以及时的纠正操作;

设备运行故障的发现、检查和排除;

事故或紧急状态下人工操作和事故排除方法;

设备日常和定期维护;

设备运行和维护记录;

其它事件的记录和报告。

企业应建立治理系统运行状况、设施维护等的记录制度,主要记录内容包括:

治理工程的启动、停止时间;

过滤材料、氧化催化剂、体等的质量分析数据、采购量、使用量及更换时间;

治理工程运行工艺控制参数,至少包括治理设备进、出口浓度和相关温度;

主要设备维修情况;

运行事故及处理、整改情况;

定期检验、评价及评估情况;

污水排放、副产物处置情况。